Please Wait |

Please Wait |

تاثیرات فنر و فشار آن بر نرخ سایش برس کربنی

ذغال صنعتی – برس کربنی یا کربن براش دارای یک تماس الکتریک کشویی و لغزنده است که جریان برق را به یک سطح متحرک منتقل می کند یا از آن می گیرد. ذغال برقی این وظیفه الکتریکی را هنگام کار در محدودیت های یک سیستم مکانیکی انجام می دهد و باید بر اساس آن در ابعاد و اشکال مختلف ساخته شود. بر خلاف بیشتر تماس های الکتریکی، ذغال صنعتی نیاز به تعویض مکرر دارد و این امر باعث می شود افزایش عمر ذغال های کربنی به یک نگرانی حیاتی تبدیل شود چرا که در برگیرنده هزینه های زیادی برای سیستم می باشد. ذغال های صنعتی به دلیل ترکیب سایش مکانیکی ناشی از اصطکاک و سایش الکتریکی ناشی از مقاومت بیش از حد در سطح تماسی (قوس الکتریکی) ساییده می شوند و باید ذغال دستگاه را تعویض کرد. هدف و دامنه اصلی این مقاله آزمایشات و مشاهدات برای کاهش میزان سایش ذغال صنعتی به حداقل و در نتیجه افزایش عمر آن و سطح تماس مقابل ذغال است.

سال ها و دهه های زیادی آزمایش گسترده ای بر تعداد مختلف از مواد دارای تماس با ذغال صنعتی الکتریکی (کربن براش) انجام شده است تا بتوانیم عمر مفید قطعات در حال کار ماشین آلات صنعتی را افزایش دهیم و در این امر پیشرفت های چشمگیری اتفاق افتاد.

این مواد جادویی سیاه رنگ (ذغال صنعتی) باعث شد تا بسیاری از متخصصین به طور مداوم به دنبال درجات و گرید های ایده آل از ذغال صنعتی برای دستگاه ها باشند که در این صورت توجه و بررسی بسیار کمی در مورد جا ذغالی و فنرهای هدایت کننده زغال به سمت کموتاتور یا رینگ می شد و روشی استاندارد برای قرار دادن جاذغالی ها و فنر ها، قابل تنظیم بودنشان به حساب می آمد به گونه ای که کاهش نیروی فشار فنر تا زمان مشاهده قوس الکتریکی یا جرقه زدن انجام می شد و سپس تنظیم آن تا از بین رفتن جرقه اتفاق می افتاد که این عمل فقط می تواند اصطکاک مکانیکی ذغال را کاهش دهد.

در این دوره زمانی بررسی نیروی فنر معمولاً فقط توسط احساس انگشت اشاره در زیر بازوی فنر انجام می شد و اکثر تولید کنندگان قطعات فنر ذغال با فشار 2.0 تا 2.5 PSI (140 تا 175 گرم بر سانتی متر مربع) را برای ماشین آلات صنعتی پیشنهاد می کردند.

♦ بدیهی است که تعیین استاندارد های قابل اطمینان برای فشار فنر نیاز به آزمایش و بررسی های بیشتر می باشد ♦

اکنون بالغ بر 35 سال از ارائه مقاله <<تاثیر فشار فنر بر میزان سایش ذغال صنعتی>> در نشست سالانه انجمن استخراج معادن رو باز شهر سن لوئیس در ژوئن 1983 گذشته است، واکنش های اولیه به این مقاله و فشارهای فنر که تقریباً باید از معیار های موجود در آن زمان دو برابر شود یکی از تردید ها به حساب می آمد با این حال بسیاری از متخصصین این مفهوم باور پذیر در مورد فشار فنر توصیه شده در مقاله ارائه شده را طی سال ها مورد آزمایش قرار دادند و نتایج به دست آمده بسیار فراتر از حد انتظار بود.

هنگامی که فشار فنر به سطح توصیه شده جدید افزایش یافت، عمر معمولی ذغال صنعتی 50% بهبود پیدا کرد و نیاز به ساخت کموتاتور و رینگ از جنس های دیگر را به طرز چشمگیری کاهش داد. امروزه تقریباً همه توصیه های استاندارد فشار در واکنش به این آزمایشات میدانی و نتایج عالی آن افزایش عمر قطعات مورد بررسی قرار گرفته اند. همانطور که یکی از تاثیرات افزایش آگاهی در مورد فشار فنر و پیاده سازی آن در محصولات بازتاب خوبی داشته است و در نتیجه چرخه عمر ذغال صنعتی در ماشین آلات بهبود یافته و با توجه به اهمیت آن، این مقاله فنی با برخی پیشرفت ها و تجربیات جدید مجدداً منتشر می شود.

ما در گروه صنعتی دایا امیدوارم که امروزه کاربران ذغال صنعتی الکتریکی بتوانند توسط این مقاله درک بهتری از عملکرد محصول و آگاهی در مورد تعمیر و نگهداری مورد نیاز برای کارکرد موثر ماشین آلات به دست آورند.

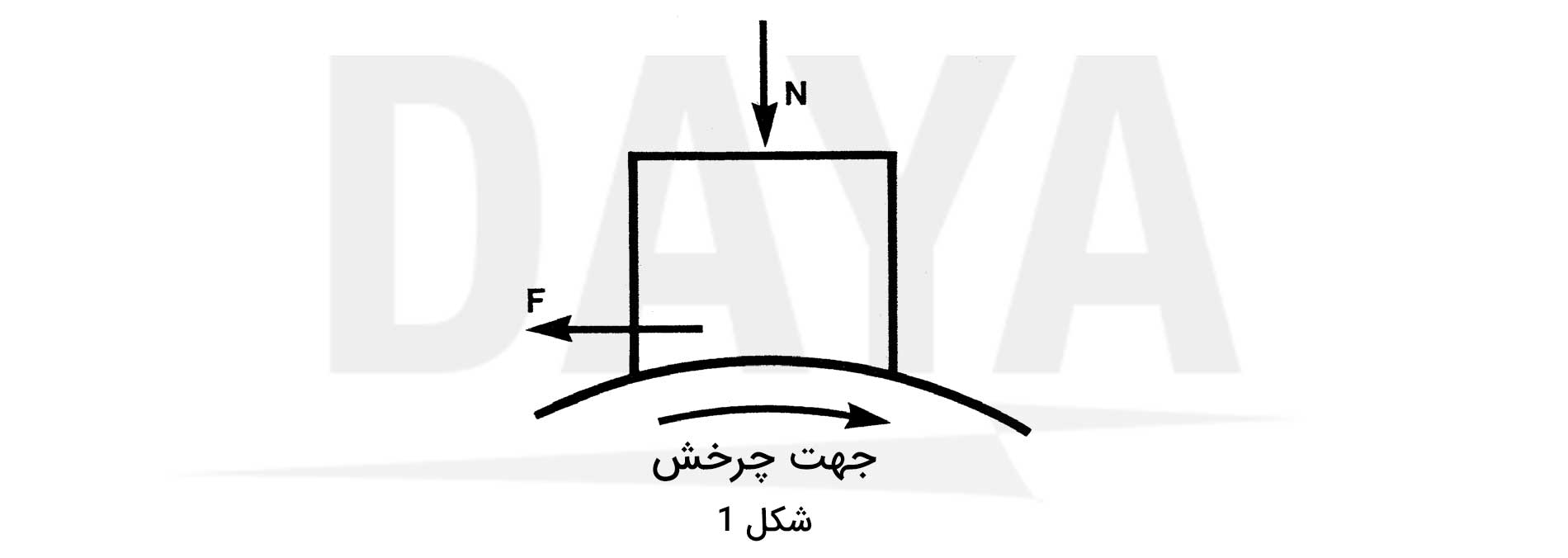

سایش مکانیکی ناشی از اصطحکاک بین ذغال صنعتی و سطح مقابل در حال حرکت آن که باعث ساییده شدن یا خراشیده شدن ذرات در سطح تماسی است، عملی مشابه کشیدن گچ روی تخته سیاه می باشد. همان گونه که در مثال مشخص است ضریب اصطکاک متناسب با نیروی عمود بر سطح تماسی است، به طور ساده تر هرچه گچ را محکم تر روی تخته بکشیم اصطکاک بیشتری اتفاق می افتد و سایش بیشتر می شود، این امر در مورد ذغال همین گونه است و هرچه افزایش فشار رو به پایین بر روی یک سطح اتفاق بیافتد باعث افزایش اصطکاک بر خلاف جهت حرکت می شود.

همانطور که در شکل شماره یک مشخص شده است. بنابراین نیروی اصطکاک (F) و در نتیجه سایش مکانیکی ذغال صنعتی مستقیماً با افزایش فشار فنر که نیروی عادی (N) را اعمال می کند افزایش می یابد. پس می توان گفت ضریب اصطکاک (µ) رابطه فشار فنر (N) به نیروی اصطحکاک (F) را تعیین می کند که این مقدار در درجه اول به مواد درگیر و بعد به درجه حرارت در سطح متحرک بستگی دارد.

ضخامت لایه پاتینا (فیلم) مورد نظر در سطح تماسی فقط 40^-60 انگسترم (5*10^-8 سانتی متر یا 0.2 میلینیوم اینچ) است، یک لایه فیلم مناسب از اکسید فلز، آب و ذرات میکرو گرافیت تشکیل می شود، این مواد ضریب اصطکاک کمی دارند که به کم شدن اصطکاک ذغال و پایین آمدن سایش مکانیکی کمک می کند.

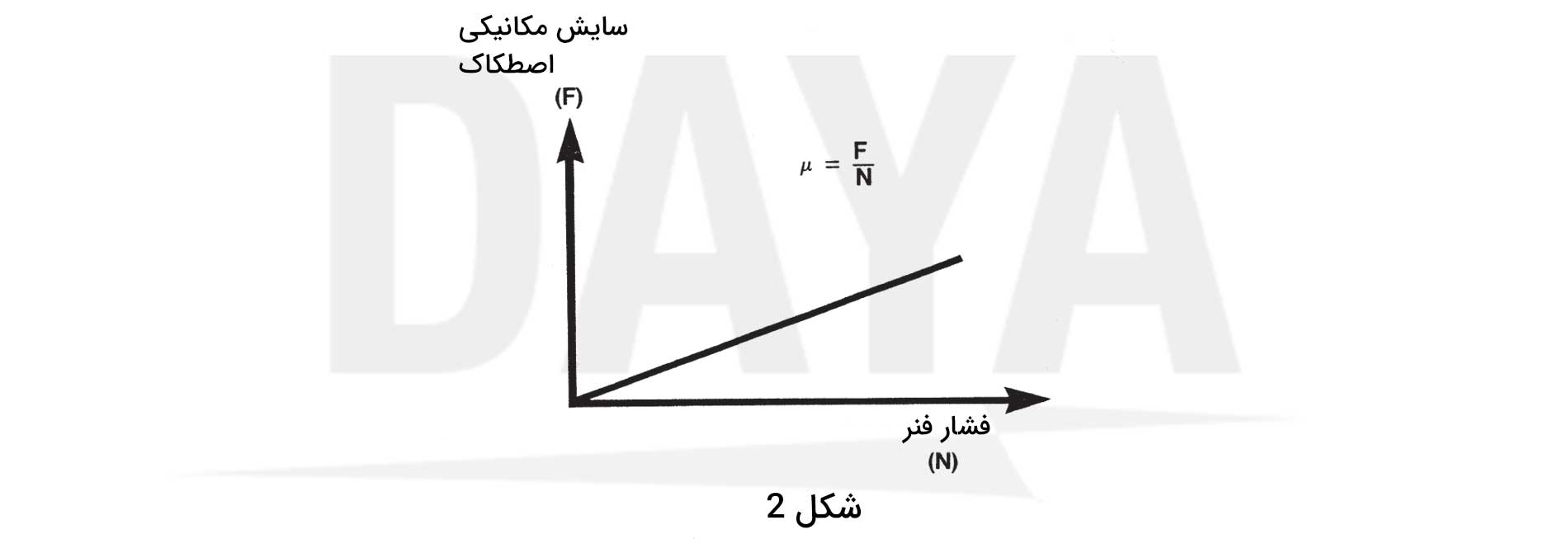

ملزومات اولیه برای تشکیل یک فیلم مناسب درجه ذغال صنعتی، مقدار بار در هر ذغال، رطوبت مطلق و آلودگی محیط است که بر اساس فرمول اصطکاک که قبلاً ذکر شده نمودار زیر از سایش مکانیکی ذغال الکتریکی در مقابل فشار فنر استخراج شده است. (شکل 2)

علاوه بر ضریب اصطکاک توجه به این نکته نیز مهم است که سایش مکانیکی ذغال تحت تاثیر سرعت حرکت رابط تماس الکتریکی کشویی نیز خواهد بود. در حقیقت میزان تغییر در سایش مکانیکی یا شیب نمودار، با افزایش یا کاهش این دو متغیر، به تناسب تغییر خواهد کرد. اما در هر صورت افزایش فشار فنر باعث افزایش مداوم سایش مکانیکی ذغال صنعتی می شود.

سایش الکتریکی برای ذغال صنعتی از مقاومت الکتریکی درسطح تماس بین ذغال صنعتی و سطح متحرک مقابل آن حاصل می شود. اگر لایه پاتینا یا فیلم به گرد و غبار، روغن، دود، بخارات اسیدی و یا مواد شیمیایی خورنده آلوده باشد که همه این مواد رساناهای الکتریکی ضعیفی هستند، در نتیجه باعث می شود ذغال برای تماس با سطح و انتقال جریان با افزایش مقاومت رو به رو شود. جدا شدن ذغال الکتریکی از سطح تماس در اثر مقاومت زیاد و شکاف هوا تشکیل شده از فیلم نامناسب، بارزترین شرایط ایجاد سایش الکتریکی و قوسی است. در این حالت معمولاً کموتاتورها یا اسلیپ رینگ ها دارای خطا برای انتقال جریان هستند و سیستم های جاذغالی دارای ناپایداری در قسمت ذغال صنعتی هستند.

صرف نظر از علت این اتفاق در سطح تماس، هدایت جریان الکتریکی با وجود این حالت از طریق یک مقاومت بالا منجر به اتلاف انرژی بالا، درجه حرارت بالا، قوس مخرب و در نتیجه سایش سریع ذغال صنعتی و سطح تماس مقابل آن یعنی کموتاتور یا اسلیپ رینگ می شود.

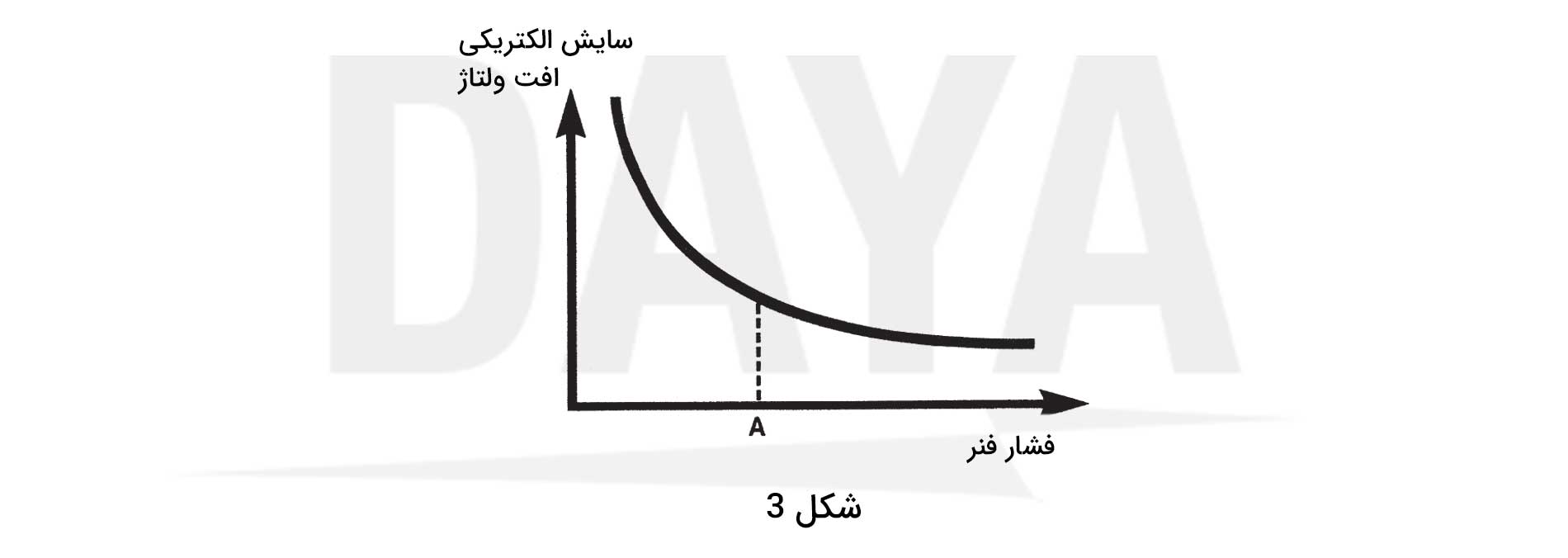

مقدار سایش الکتریکی به طور مستقیم با افت اتصال در سطح تماس با ذغال صنعتی ارتباط دارد.

منحنی سایش الکتریکی برای ذغال متناسب با مقاومت در برابر تماس آن با سطح مقابل و با توجه به مربع آمپر مقدار بار انتقالی از طریق ذغال صنعتی، به سمت بالا یا پایین تغییر می کند. توجه به این نکته مهم است که اگر چه سایش مکانیکی در درجه اول سایش مواد ذغال برقی است، اما سایش الکتریکی شامل فرسایش ذغال و سطح تماس مقابل آن است. بنابراین سایش الکتریکی می تواند مشکلات جدی تری، هزینه های بالا و حتی از جمله برق زدگی در سیستم را ایجاد کند.

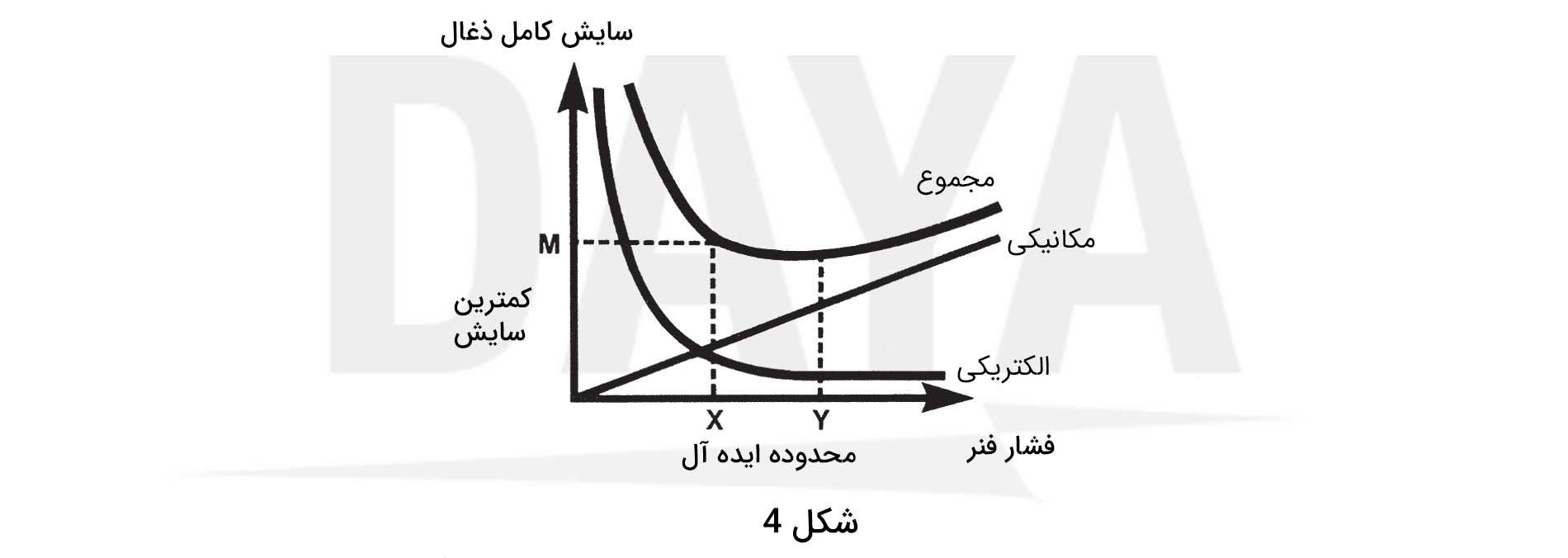

برای تعیین کمیت سایش ذغال صنعتی نتیجه گرفته می شود که اصطکاک شاخص اصلی قابل اندازه گیری سایش مکانیکی است و افت ولتاژ شاخص اصلی اندازه گیری سایش الکتریکی می باشد. در هر زمان از کار، برس کربنی هم به صورت مکانیکی و هم به صورت الکتریکی به طور همزمان ساییده می شود. بنابراین سایش کامل ذغال، جمع سایش مکانیکی و الکتریکی است. ترکیبی از نمودارها در شکل 2 و 3 منجر به سرعت سایش کربن براش مربوط به فشار فنر در شکل 4 می شود.

منحنی سایشی که " به صورت U " در شکل 4 است نشان می دهد که محدوده ای از فشار فنر بین نقاط X و Y وجود دارد که سرعت سایش ذغال در حالت حداقل (M) است. یادآوری این نکته نیز مهم است که غالباً در فشارهای بالاتر فنر، سرعت کمتری در افزایش سایش برس وجود دارد. یک توصیه معمول برای کاهش فشار فنر این است که تا زمان مشاهده شدن قوس کاهش دهید و سپس افزایش تنظیم فشار به شکاف بین سطوح بعدی بوده است. بیشتر تجربیات منتشر شده قبلی نشان می دهد که این محدوده فشار ایده آل بین دو تا سه پوند بر اینچ مربع مساحت سطح مقطع ذغال صنعتی (140-210 گرم در سانتی متر مربع) است.

با این حال، عملکرد در بسیاری از واحدهای موجود در این زمینه، به ویژه آن هایی که به اصطلاح فنرهای فشار ثابت دارند، صحت این توصیه ها را زیر سوال برده است. به همین دلیل، یک آزمایش آزمایشگاهی برای تعیین علمی تر بودن محدوده نیروی فنر برای عمر بهینه برس انجام شده است.

هدف از این آزمایش اندازه گیری سطح اصطکاک و افت ولتاژ ذغال ها در فشارهای مختلف فنر است تا بتوان محدوده ایده آل حداقل سایش ذغال صنعتی را برای یک کاربرد معمولی ذغال صنعتی تعیین کرد. این آزمایش با استفاده از الکتروگرافیت گرید E09i انجام شد که معمولاً روی تجهیزات و ماشین آلات صنعتی با ولتاژ بالا DC اعمال می شود. رطوبت، جو و دما به منظور جداسازی پارامترهای مورد نظر به شدت کنترل می شدند. قبل از هر افت ولتاژ و اندازه گیری اصطکاک، ذغال ها به مدت سه ساعت در حال اجرا و فعالیت بوده اند. فیلم یا لایه پاتینا کموتاتور بین هر اندازه گیری و دوره اجرا تمیز شد.

فشارهای فنر در آزمایش ها به ترتیب ریز شده اند

(140g/cm2) 2.0 PSI

(280 g/cm2) 4.0 PSI

(420 g/cm2) 8.0 PSI

(560g/cm2) 12.0 PSI

در هر فشار فنر مربوطه، اندازه گیری ها در چهار سطح دمای کنترل شده به منظور شبیه سازی کموتاتور و شرایط محیطی انجام شد.

160°F (71°C)

180°F, (82°C)

200°F, (93°C)

220°F (104°C)

نتایج آزمون اصطکاک سایش مکانیکی در نمودار I نشان داده شده است. همانطور که در بحث قبلی پیش بینی شد، یک رابطه تقریباً مستقیم بین اصطکاک و فشار فنر وجود دارد. در حقیقت افزایش فشار فنر باعث افزایش اصطکاک و سایش مکانیکی ذغال می شود. بنابراین، نقطه Y در شکل 4 حد بالایی برای محدوده مطلوب است. در این مرحله و فراتر از آن است که فشار فنر مسئول اصلی این اثرات مکانیکی و سایش ذغال ها می باشد. با این حال، نگرانی اصلی این آزمایش سایش الکتریکی، فشار ناکافی فنر و حد پایین دامنه ایده آل برای حداکثر عمر ذغال است (نقطه X در شکل 4 یا نقطه A در شکل 3).

از آنجا که در سطوح پایین فشار فنر، سایش مکانیکی کم است در حالی که سایش الکتریکی به طرز چشمگیری افزایش می یابد، می توان نتیجه گرفت که حد پایین عمدتا توسط نرخ افت ولتاژ یا سایش الکتریکی تعیین می شود. نتایج آزمایش افت ولتاژ در نمودار II نشان داده شده است (برای روش اندازه گیری به پیوست B مراجعه کنید.) داده ها نشان دهنده شرایط بارگیری سنگین 70 آمپر در اینچ مربع (10.8 آمپر / سانتی متر مربع) است. داده ها حاکی از افزایش شدید افت ولتاژ و سایش الکتریکی در فشار فنر کمتر از 4 PSI (280 گرم در سانتی متر مربع) است.

نتایج مشابهی برای شرایط کم بار 40 آمپر در اینچ مربع (6.2 آمپر / سانتی متر مربع) شرایط 100 آمپر در هر اینچ مربع (15.5 آمپر / سانتی متر مربع) در نمودار III و برای اضافه بار در نمودار IV. باز هم اشکال منحنی داده ها بسیار نزدیک به آنچه در بحث قبلی پیش بینی شده است.

نتایج این تست آزمایشگاهی نشان می دهد که حداقل فشار فنر برای تجهیزات بزرگ DC چهار پوند در اینچ مربع (280 گرم در سانتی متر مربع) است. در فشارهای کمتر از این، افت ولتاژ به سرعت افزایش می یابد و در نتیجه احتمال سایش سریع برس و سطح تماس افزایش می یابد. فشار فنر 4.0 PSI (280 گرم در سانتی متر مربع) مربوط به نقطه عطف منحنی سایش الکتریکی یا نقطه A در شکل 3 است. قوام نتایج در شرایط بار متفاوت باعث اعتبار بیشتر این نتیجه می شود که PSI (280 g / cm2) 4 یک مقدار حیاتی است.

تمام کاربرد های ذغال صنعتی دارای سرعت سایش مربوط به فشار فنر هستند همانطور که در شکل 4 نشان داده شده است. شرایط کار می تواند باعث تغییر در شیب منحنی سایش مکانیکی یا تغییر جهت به سمت بالا یا پایین در منحنی سایش الکتریکی شود. منحنی سایش کامل ذغال پس از آن و جمع بندی اطلاعات تغییر خواهد کرد.

هر برنامه خاص در ماشین آلات مختلف برای حداکثر عمر ذغال صنعتی مورد مصرف، دامنه فشار مطلوب خود را دارد. بنابراین هنگام انتخاب فنر مقاومت مناسب برای یک برنامه خاص، باید تغییرات بالقوه فوق را از توصیه استاندارد حداقل 4 PSI (280 گرم در سانتی متر مربع) و اتفاقات بالقوه برای از دست دادن فشار فنر در نظر داشته باشیم :

• شوک و لرزش

• کاهش فشار در طول عمر فنر

• کاهش فشار در طول عمر ذغال

• اصطکاک در نگهدارنده و جا ذغالی مربوط به زوایای ذغال

• وزن ذغال ها در سمت پایین کموتاتور

در نتیجه و در دنیای واقعی محیط کار ذغال صنعتی هنگامی که برنامه های کاربردی شامل این فاکتورها باشد یا سرعت نسبتاً کم باشد، انتخاب فشار فنر بالاتر از 4 PSI (280 گرم در سانتی متر مربع) سودمند می باشد از طرف دیگر، برنامه هایی با سرعت بسیار بالا یا چگالی جریان بسیار کم می توانند با کمتر از 4 PSI (280 گرم در سانتی متر) فشار فنر، سرعت سایش کمتری داشته باشند.

افزایش بیشتر از 2 PSI (140 گرم در سانتی متر مربع ) که اخیراً 4 PSI (280 گرم در سانتی متر مربع) توصیه شده است به عنوان استاندارد فشار فنر ها برای کاربردهای DC صنعتی بیشتر با این واقعیت پشتیبانی می شود که یک تولید کننده مشهور تجهیزات حفاری سالهاست که از این دستورالعمل ها استفاده می کند و هیچ گزارشی از استفاده بیش از حد برس یا کموتاتور از فشار فنر سنگین ندارد. بر اساس تئوری و نتایج آزمون ارائه شده در بالا، به نظر می رسد فشار ناکافی فنر منبع اصلی عمر کوتاه ذغال در بسیاری از موتورها و ژنراتورهای امروزی باشد.

فنرهای فشار ثابت برای حفظ فشار یکنواخت بر روی چرخه عمر ذغال ها در نظر گرفته شده اند. فنر با نیرو ثابت می تواند یک مزیت قابل توجه در بهبود قوام میزان سایش ذغال باشد به شرطی که به دقت به محدودیت های آن توجه شود.

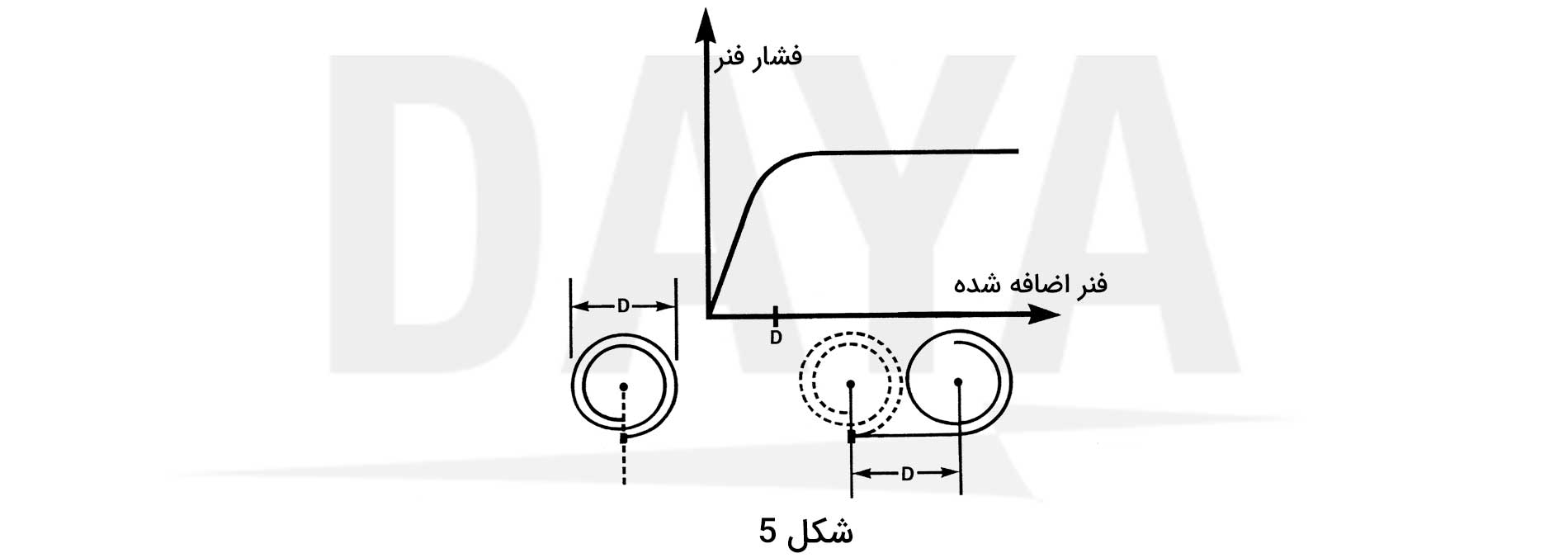

سازندگان این فنرها اظهار می کنند که بار فنر دارای تحمل استاندارد به اضافه یا منفی 10٪ است. همچنین، فنرها پس از چندین ماه استفاده به آرامی نیروی خود را از دست می دهند. علاوه بر این، فشار فنر اسمی تا قبل از پیچیده شدن تحت تأثیر قرار نمی گیرد. با قطر D، طول یک قطر فنر پیچیده شده گسترش یافته است همانطور که در شکل 5 نشان داده شده است. با برخی از طرح های نگهدارنده برس، یک برس فرسوده به شما اجازه می دهد تا فنر به اندازه کمتر از یک قطر فنر عقب برود و در نتیجه نیروی فنر کاهش می یابد. به عبارت دیگر، یک فنر فشار ثابت با قطر یک اینچ با فرسودگی و کوتاه شدن ذغال نیرو را از دست می دهد تا به حدی برسد که فنر یک اینچ آخر را عقب ببرد. برای نتیجه بهتر، برس کربنی باید در این طول ذغال تعویض شود. این مفهوم به صورت گرافیکی در شکل 5 نشان داده شده است.

فنر های ثابت نیرویی اگر جریان را هدایت کنند، حتی در سطوح پایین، زودتر فشار خود را از دست می دهند و نیروی آنها کاهش می یابد. با وجود فنرهای ثابت نیرو، بسیار توصیه می شود که قسمت بالای ذغال ها عایق بندی شود تا اطمینان حاصل شود که هیچ جریانی از فنر عبور نمی کند و در نتیجه از خرابی فشار فنر جلوگیری می کند. یک پد در بالای ذغال نه تنها این مزیت عایق را دارد بلکه توانایی جذب شوک و لرزش را نیز دارد. بنابراین، با تماس پایدارتر برس و افت ولتاژ پایین، سایش الکتریکی به حداقل می رسد. همچنین امکان نصب راحت تر برس کربنی را فراهم می کند زیرا ذغال های چند تکه به صورت یک واحد در کنار هم قرار می گیرند.

در آخر، برای حداکثر عمر ذغال صنعتی مهم است که درجه های مناسب کربن براش برای نوع خاص کاربرد، بارهای عملیاتی و شرایط محیطی مورد استفاده قرار گیرد.

ذغال های صنعتی اغلب مسئول بسیاری از مشکلات موجود در موتورها و ژنراتورها هستند. با این حال، آنها فقط در برابر شرایط مکانیکی و الکتریکی که تحت آن قرار گرفته اند واکنش نشان می دهند. تجزیه و تحلیل و اقدامات اصلاحی برای این شرایط امکان تحقق حداکثر عمر ذغال ها را فراهم می کند.

گروه صنعتی دایا اولین مرجع تخصصی ذغال های صنعتی در ایران و پیشرو در خدمات صنعتی آنلاین

آدرس : تهران ، ابتدای خیابان امام خمینی، رو به روی موزه پست ، پاساژ خیام ، طبقه دوم ، پلاک 39

تلفن : 66724997 و 66725077 - 021